CONSIDÉRATIONS DE SÉCURITÉ POUR LA REMISE EN PEINTURE DES VÉHICULES ÉLECTRIQUES

PAR DOUG KIRK

Sur le marché mondial de la réparation automobile, l’attention portée aux réparations des véhicules électriques s’est principalement concentrée sur une question cruciale : la sécurité des techniciens pendant les réparations et la remise en état. Cet article se concentre principalement sur le processus de remise en état, explore les principales préoccupations et apporte des réponses préliminaires aux questions qui restent en suspens. Depuis leur apparition sur le marché grand public, les véhicules électriques (VE) sont au centre des débats mondiaux, faisant l’objet d’une couverture médiatique importante, d’un intérêt réglementaire et d’un débat public. Leur promesse de remodeler le paysage des transports est à la fois disruptive et profondément complexe. Cette attention est motivée par une combinaison de promesses technologiques, d’urgence environnementale et de défis non résolus pour les utilisateurs.Dans l’ensemble, ces articles se sont concentrés sur des questions courantes telles que:

LES ENJEUX ENVIRONNEMENTAUX

Les VE sont au coeur des stratégies mondiales visant à réduire les émissions de gaz à effet de serre et à lutter contre le changement climatique.

LES LIMITES INFRASTRUCTURELLES

L’un des obstacles les plus importants aux yeux des consommateurs est la vitesse et la disponibilité des bornes de recharge.

L’ANXIÉTÉ LIÉE À L’AUTONOMIE

Malgré les améliorations continues de la capacité des batteries, l’anxiété liée à l’autonomie reste un obstacle psychologique.

LES PERTURBATIONS CULTURELLES ET ÉCONOMIQUES

Les véhicules électriques remettent en question des normes et des industries bien établies.

La couverture médiatique intensive des véhicules électriques reflète une tempête parfaite de transformations: urgence environnementale, adaptation des consommateurs, risque technologique et évolution du marché.

Alors que les gouvernements s’efforcent d’atteindre leurs objectifs de zéro émission nette, les véhicules électriques continueront de faire la une des journaux et d’occuper une place prépondérante dans les stratégies des conseils d’administration, ce qui en fera l’un des secteurs les plus surveillés du XXIe siècle.

PROBLÈME CLÉ DE LA RETOUCHE: L’EXPOSITION À LA CHALEUR

De nombreuses communications du secteur soulignent que les températures de cuisson lors de la retouche constituent une préoccupation majeure. American Honda a publié les recommandations suivantes sur LinkedIn:

«American Honda souhaite que ce message serve de rappel concernant les considérations relatives aux cabines de peinture lors de la réparation des produits Honda et Acura EV, comme indiqué sur notre site d’informations sur les services (SIS):

N’utilisez pas le système de chauffage de la cabine de peinture pour le durcissement des adhésifs structuraux appliqués, utilisez uniquement des radiateurs infrarouges. Les températures maximales de cuisson dans la cabine de peinture ne doivent pas dépasser 140°F (60°C) et la durée de cuisson ne doit pas dépasser 30 minutes.

La température de la batterie haute tension ne doit pas dépasser 105°F (40,5°C).Le non-respect de ces spécifications pourrait endommager la batterie haute tension ou provoquer un emballement thermique.» Cette question, à savoir les limites de température, est la préoccupation la plus fréquemment citée. Cependant, des questions plus profondes restent insuffisamment

abordées, notamment en ce qui concerne les risques liés aux vapeurs inflammables pendant le processus d’application.

ÉTAPES CLÉS DU PROCESSUS DE RÉFINITION

Il y a trois étapes principales: Préparation de la surface pour recevoir la peinture ou les revêtements. Application des revêtements dans une cabine de pulvérisation. Séchage ou durcissement des revêtements. L’environnement de la cabine de pulvérisation est classé (par exemple, classe 1, division 1 selon NFPA 70 / NEC) en raison de la présence de vapeurs inflammables. Dans un tel environnement: Tous les équipements doivent être conformes aux certifications ATEX / IECEx / UL relatives aux zones dangereuses. Les appareils courants tels que les téléphones portables ne sont pas conformes et ne doivent pas être présents.

Les composants des véhicules électriques, y compris les batteries, ne sont pas homologués pour les environnements explosifs, sauf s’ils se trouvent dans des boîtiers certifiés.

EXIGENCES DE SÉCURITÉ POUR LES VÉHICULES ÉLECTRIQUES DANS LES CABINES DE PULVÉRISATION

S’il est inévitable de placer un véhicule électrique dans une cabine de classe 1, division 1, tenez compte des éléments suivants:

ISOLATION DU SYSTÈME DE BATTERIE

Déconnexion électrique complète du système haute tension (HT).

CERTIFICATION POUR LES ENDROITS DANGEREUX

Les composants des VE exposés dans la cabine doivent être entièrement certifiés, ce qui est coûteux et souvent peu pratique.

PROTOCOLES DE MISE À LA TERRE

Pour éviter l’accumulation et la décharge d’électricité statique.

SYSTÈMES DE PURGE ET DE PRESSURISATION

Pour contrôler l’atmosphère interne de la cabine.

DÉTECTION CONTINUE DE GAZ

Pour garantir que les niveaux de vapeurs inflammables restent inférieurs à la limite inférieure d’explosivité (LIE).

Conclusion: les véhicules électriques standard ne sont pas adaptés aux environnements de pulvérisation contenant des vapeurs inflammables sans modifications majeures. Le risque d’inflammation provenant des systèmes HT ou de défauts non détectés est trop élevé sans certification et isolation complètes.

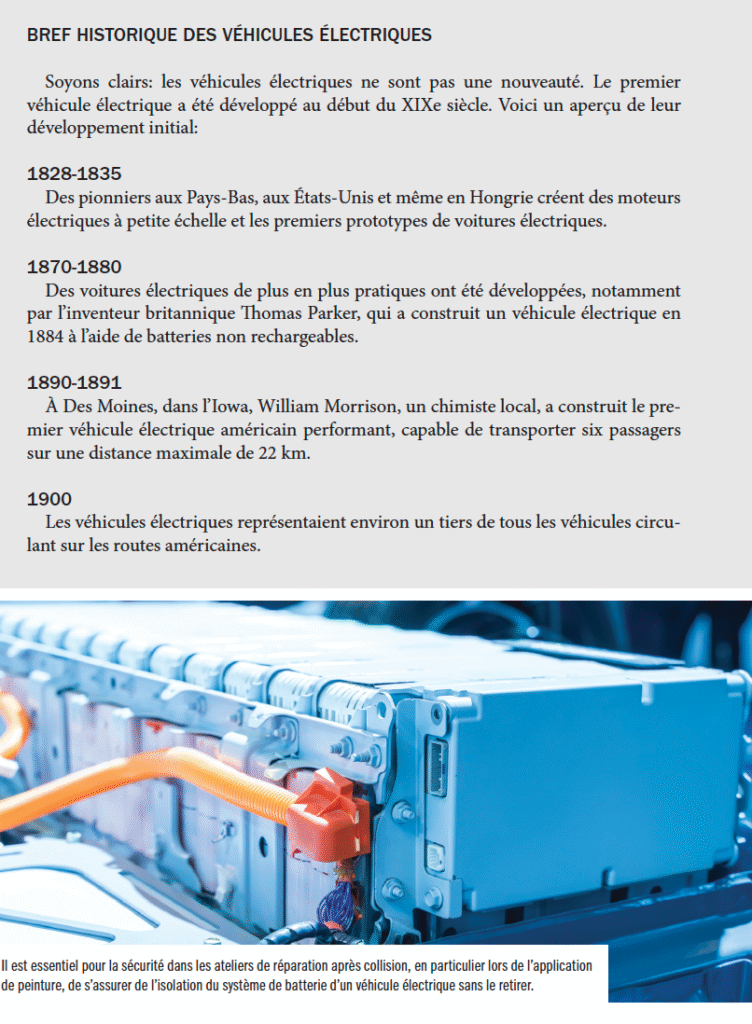

ISOLATION DU SYSTÈME DE BATTERIE SANS RETRAIT

L’isolation d’un système de batterie de véhicule électrique sans démontage est essentielle pour la sécurité dans les environnements de réparation après collision, en particulier pendant l’application de peinture. Les méthodes comprennent :

DÉCONNEXION DE SERVICE (MSD):

interrompt le circuit haute tension, standard dans de nombreux véhicules électriques.

DÉCONNEXION DE LA BATTERIE AUXILIAIRE 12 V:

désactive les composants électroniques de commande qui pourraient réactiver les systèmes haute tension.

ACTIVATION DES MODES SÉCURITÉS OEM:

Les modes logiciels tels que les modes « service » ou « remorquage » isolent électroniquement le système.

VERROUILLAGE/ÉTIQUETAGE (LOTO):

Empêche physiquement toute réactivation pendant le travail.

ISOLATION DES COMPOSANTS HAUTE TENSION:

Utilisez des housses ou des couvertures pour éviter tout contact accidentel. Toujours:

Utilisez un EPI de classe 0 conçu pour 1 000 V.

Suivez les manuels de réparation du fabricant. Vérifiez que la tension est nulle à l’aide d’un multimètre.

LIMITES DES TECHNIQUES D’ISOLATION

Même après isolation:

Elles N’ARRÊTENT PAS les réactions chimiques internes et n’empêchent pas l’emballement thermique.

Les déconnexions de service et les déconnexions 12 V n’arrêtent que le flux d’énergie, et non les défauts internes de la batterie. L’isolation logicielle ne peut pas empêcher la surchauffe ou le dégagement de gaz provenant de cellules endommagées.

Le LOTO et l’isolation réduisent le risque de choc électrique, mais n’éliminent pas les risques d’incendie.

CONCLUSION

La réparation et la remise en état des véhicules électriques exigent de repenser complètement les méthodes traditionnelles. Il ne s’agit pas seulement de contrôler les températures de cuisson, mais aussi de comprendre: Les limites thermiques des batteries des véhicules électriques. Les risques d’explosion dans les environnements de pulvérisation. Les limites des pratiques de sécurité actuelles.